Hledej

Zobraz:

Univerzity

Kategorie

Rozšířené vyhledávání

12 662

projektů

Home » Studijní materiál » Automatizace technologických procesů - Řízení technologických procesů v metalurgii

Vysoká škola báňská - Technická univerzita Ostrava - VŠB

Fakulta metalurgie a materiálového inženýrstvíAutomatizace technologických procesů - Řízení technologických procesů v metalurgii

| Přípona |

Typ studijní materiál |

Stažené 0 x |

| Velikost 2,8 MB |

Jazyk český |

ID projektu 8306 |

| Poslední úprava 27.06.2016 |

Zobrazeno 1 916 x |

Autor: dana.lapackova |

Sdílej na Facebooku

Sdílej na Facebooku |

||

| Detaily projektu | ||

- Cena:

2 Kreditů - kvalita:

92,3% -

Stáhni

- Přidej na srovnání

- Univerzita:Vysoká škola báňská - Technická univerzita Ostrava

- Fakulta:Fakulta metalurgie a materiálového inženýrství

- Kategorie:Technika » Hutnictví

- Předmět:Automatizace průmyslových systémů

- Studijní obor:-

- Ročník:2. ročník

- Formát:PDF dokument (.pdf)

- Rozsah A4:83 stran

1. ÚVOD

Pod pojmem řízený technologický proces rozumíme takový proces, u kterého jsou definovány základní vstupní vlivy a výstupní proměnné procesu, které je nutno řídit v reálném čase, kde jsou stanoveny determinované anebo pravděpodobnostní závislosti mezi vstupními vlivy a výstupními proměnnými (tj. je znám matematický model procesu), jsou rozpracovány metody automatického měření proměnných a jsou definovány cílové změny.

Při řízení výrobně technologických procesů jsou v reálném čase přímo řízeny procesy transformace a rozvodu energie a hmoty. Potom při specifikaci cílů řízení je nutno ještě uvažovat kritéria technologického charakteru a zejména požadavky optimalizace vlastního technologického procesu. Charakteristickým znakem řízení těchto procesů je vysoký stupeň automatizace řízení na úrovni jednotkových procesů.

Výrobní procesy podléhají četným náhodně působícím vlivům, které se z hlediska dosažení cílů řízení projevují jako poruchy. Ty mohou být způsobeny výkyvy jakosti materiálů a polotovarů, nepředpokládanými změnami zatížení, nedostatkem energie, poruchami strojů a zařízení, atmosférickými vlivy, ale i nedostatky v dodržování technologické disciplíny, neschopností rychle a správně analyzovat složité situace apod..

Řízení technologických procesů a zařízení je jednou částí širší oblasti řízení výrobních procesů. Přitom řízení výrobních procesů zahrnuje, podle charakteru výroby ve větší nebo menší míře, tyto úkoly:

• výrobní rozvrhování,

• operativní řízení výroby,

• řízení technologických procesů a zařízení.

Rozsah řešených úloh ve výrobním rozvrhování, operativním řízení výroby a řízení technologických procesů a zařízení je dán charakterem výrobně technologického procesu. V přetržité (diskrétní) výrobě hrají velkou roli úlohy ve výrobním rozvrhování a operativním řízení výroby, zatímco v nepřetržité (kontinuální) výrobě převládají úlohy spojené s přímým řízením technologických procesů a zařízení. Všechny tři stupně řízení výrobních procesů jsou vcelku rovnoměrně zastoupeny v přetržitě nepřetržitých výrobách.

Pod pojmem řízený technologický proces rozumíme takový proces, u kterého jsou definovány základní vstupní vlivy a výstupní proměnné procesu, které je nutno řídit v reálném čase, kde jsou stanoveny determinované anebo pravděpodobnostní závislosti mezi vstupními vlivy a výstupními proměnnými (tj. je znám matematický model procesu), jsou rozpracovány metody automatického měření proměnných a jsou definovány cílové změny.

Při řízení výrobně technologických procesů jsou v reálném čase přímo řízeny procesy transformace a rozvodu energie a hmoty. Potom při specifikaci cílů řízení je nutno ještě uvažovat kritéria technologického charakteru a zejména požadavky optimalizace vlastního technologického procesu. Charakteristickým znakem řízení těchto procesů je vysoký stupeň automatizace řízení na úrovni jednotkových procesů.

Výrobní procesy podléhají četným náhodně působícím vlivům, které se z hlediska dosažení cílů řízení projevují jako poruchy. Ty mohou být způsobeny výkyvy jakosti materiálů a polotovarů, nepředpokládanými změnami zatížení, nedostatkem energie, poruchami strojů a zařízení, atmosférickými vlivy, ale i nedostatky v dodržování technologické disciplíny, neschopností rychle a správně analyzovat složité situace apod..

Řízení technologických procesů a zařízení je jednou částí širší oblasti řízení výrobních procesů. Přitom řízení výrobních procesů zahrnuje, podle charakteru výroby ve větší nebo menší míře, tyto úkoly:

• výrobní rozvrhování,

• operativní řízení výroby,

• řízení technologických procesů a zařízení.

Rozsah řešených úloh ve výrobním rozvrhování, operativním řízení výroby a řízení technologických procesů a zařízení je dán charakterem výrobně technologického procesu. V přetržité (diskrétní) výrobě hrají velkou roli úlohy ve výrobním rozvrhování a operativním řízení výroby, zatímco v nepřetržité (kontinuální) výrobě převládají úlohy spojené s přímým řízením technologických procesů a zařízení. Všechny tři stupně řízení výrobních procesů jsou vcelku rovnoměrně zastoupeny v přetržitě nepřetržitých výrobách.

Klíčová slova:

hutni podnik

koksovna

vysokopecní pochod

vysoká pec

surové železo

ocel

válcovna

Obsah:

- 1. Úvod -4-

2. Integrovaný hutní podnik -6-

2.1 Přehled postupů -6-

3. Koksovny -9-

3.1 Uhelná služba -9-

3.2 Koksová baterie -10-

3.2.1 Zavážení uhlí -11-

3.2.2 Optimalizace zvýšení sypné hustoty koksovací vsázky -12-

3.2.3 Ohřev/ zapalování komor -13-

3.2.4 Koksování -14-

3.2.5 Vytlačování a hašení koksu -16-

3.2.6 Manipulace s koksem a třídění -16-

3.3 Asř koksovny -17-

3.3.1 Řídící systém koksovny -17-

3.3.2 Systémy automatické regulace tepelného režimu koksárenské baterie -17-

4. Příprava vsázky pro vysokopecní pochod -19-

4.1 Studený úsek přípravy vsázky -19-

4.1.1 Systém asř tp studeného úseku přípravy vysokopecní vsázky -20-

4.1.2 Technické prostředky pro řízení studeného úseku -22-

4.1.3 Řízení homogenizace surovin: -22-

4.2 Teplý úsek přípravy vsázky -23-

4.3 Aglomerační závody -23-

4.3.1 Technologie spékacího procesu -23-

4.3.2 Míchání a příprava směsí surovin -23-

4.3.3 Spékání na aglomeračním pásu -24-

4.3.4 Třídění horkého aglomerátu a chlazení -25-

4.4 Peletizační závody -26-

4.4.1 Technologie sbalovacího procesu -26-

4.4.2 Drcení a sušení/odvodňování -26-

4.4.3 Příprava čerstvých sbalků -26-

4.4.4 Vytvrzování -26-

4.4.5 Třídění a manipulace -27-

4.5 Systém asř tp teplého úseku přípravy vysokopecní vsázky -27-

5. Vysoké pece -28-

5.1 Druhy surového železa -28-

5.2 Vysokopecní proces -28-

5.2.1 Rudný most -30-

5.2.2 Zavážení -30-

5.2.3 Vysoká pec -31-

5.2.4 Ohřívače větru -34-

5.2.5 Přímá injektáž redukčních činidel -34-

5.2.6 Odlévání -35-

5.2.7 Zpracování strusky -36-

5.3 Úkoly řídícího systému -36-

5.4 Řízení tepelně teplotního stavu vysoké pece -37-

5.4.1 Teoretické možnosti ovlivňování protiproudu -37-

5.4.2 Přestup tepla ve vysoké peci -38-

5.4.3 Systémy řízení ohřívačů větru -39-

6. Surové železo a ocel -40-

7. Výroba oceli -43-

7.1 Způsoby výroby oceli -43-

7.2 Výroba oceli kyslíkovými pochody -43-

7.2.1 Výroba oceli v siemens - martinských pecích -47-

7.2.2 Výroba oceli v tandemových pecích -47-

7.2.3 Výroba oceli v kyslíkových konvertorech -51-

7.2.4 Přeprava a skladování taveniny horkého kovu -52-

7.2.5 Předúprava taveniny kovu -52-

7.2.6 Oxidace v kyslíkovém konvertoru -53-

7.3 Mimopecní zpracování oceli -56-

7.4 Zařízení sekundární metalurgie -58-

7.4.1 Stanice homogenizace inertním plynem (ship) -58-

7.4.2 Vakuovací stanice (dh/rh) -58-

7.4.3 Pánvová pec (lf) -60-

7.4.4 Odlévání -62-

7.5 Řízení při výrobě oceli kyslíkovými pochody -62-

7.6 Elektrická výroba oceli a odlévání -63-

7.6.1 Používané postupy a techniky -63-

7.6.2 Manipulace a skladování surovin -65-

7.6.3 Předehřev šrotu -65-

7.6.4 Vsazování -66-

7.6.5 Tavení v obloukové peci a rafinace -66-

7.6.6 Odpich oceli a strusky -66-

7.6.7 Manipulace se struskou -66-

7.7 Řízení při výrobě v elektrických obloukových pecích -67-

7.8 Odlévání oceli -68-

7.8.1 Odlévání ingotů -68-

7.8.2 Plynulé (kontinuální) odlévání -68-

7.9 Řídicí systém procesu plynulého odlévání oceli -71-

8. Válcovny -72-

8.1 Technologické procesy válcovny [8] -72-

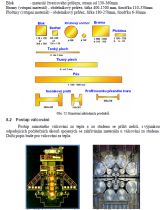

8.2 Postup válcování -73-

Úseky válcovny -74-

8.2.1 Ohřev materiálu - ohřívací pec -74-

8.2.2 Řízení teploty a spalovacího poměru -75-

8.2.3 Řízení tlaku v peci -75-

8.2.4 Řízení tlaku spalovacího vzduchu -75-

8.2.5 Teplota spalovacího vzduchu -76-

8.2.6 Řízení teploty spalin na vstupu do rekuperátoru -76-

8.2.7 Okruh paliva -76-

8.2.8 Okruh chladící vody (nepřímá chladící voda) -76-

8.2.9 Kontrolní zařízení -76-

8.2.10 Termobox - termochemické chlazení -77-

8.3 Technologický proces - válcování -77-

8.3.1 Předhotovostní stolice -77-

8.3.2 Hotovostní stolice -78-

8.3.3 Sledování toku materiálu -79-

8.3.4 Výběhový úsek -80-

8.4 Souhrn informačních a řídicích procesů při válcování -81-

9. Literatura -83-